随着电子技术在各种应用领域的逐步深入,电路板的高集成度已成为必然趋势。高度集成的封装模块需要良好的散热轴承系统,而传统的电路板FR-4和CEM-3采用TC(导热性)。

缺点已成为制约电子技术发展的瓶颈。近年来,LED产业的快速发展也对其承载电路板的TC指标提出了更高的要求。

在大功率LED照明领域,电路板通常由具有良好散热性能的材料制成,例如金属和陶瓷。目前,高导热率铝基板的导热率通常为1-4W / M.K,并且陶瓷基板的导热率根据它们制备。

方法和材料配方不同,高达220W / M.K.与传统的FR-4(波浪纤维)不同,陶瓷材料具有良好的高频性能和电性能,并具有高导热性,优异的化学稳定性和热稳定性等。是一代大规模的理想包装材料集成电路和电力电子模块。

1.更高的导热系数2.更匹配的热膨胀系数3.更强和更低的电阻金属薄膜层4.良好的基板可焊性,高使用温度5.良好的绝缘性6.低频损耗7.可以进行高密度组装。 8.不含有机成分,耐宇宙射线,航空航天可靠性高,使用寿命长。

9.铜层不含氧化物层,可在还原气氛中长时间使用。制备方法可分为四类:HTCC,LTCC,DBC和DPC。

HTCC(高温共烧)的制备方法需要1300℃或更高的温度,但由于电极的选择,制备成本非常昂贵。 LTCC(低温共烧)的制备需要约850℃的煅烧过程,但制备的电路精度更好。

差,成品的导热率低。 DBC的制备方法需要在铜箔和陶瓷之间形成合金。

煅烧温度需要严格控制在1065-1085℃的温度范围内。由于要求铜箔的厚度,铜箔的厚度通常不低于150300微米,这限制了这种陶瓷电路板的线宽与深度比。

DPC的制备方法包括真空涂布,湿涂,曝光显影,蚀刻等工艺步骤,因此产品价格较高。另外,在形状加工方面,需要对DPC陶瓷板进行激光切割。

传统的钻铣床和冲床无法精确加工,因此粘接力和线宽也更细。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: tao@jepsun.com

产品经理: 陆经理

QQ: 2065372476

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

- 陶瓷贴片电容击穿是开路还是短路 陶瓷电容器相当于击穿后的短路,因为当电容器连接到直流时,它被视为开路。当电容器连接到交流时,被视为短路。电容有个性质是通交隔直,击穿一词在电工的理解是短路。击穿形成的原因主要是外部...

- 陶瓷电容和瓷片电容的区别 随着电子行业的快速发展,电容器的应用越来越精细化,并不断扩大。就目前的市场而言,已经有许多类型的电容器,如广泛使用的陶瓷电容器、瓷片电容器。 虽然陶瓷电容器、瓷片电容器都是电容器,但它们都...

- 光颉Viking射频陶瓷电感在高频电路中的应用优势解析 光颉Viking射频陶瓷电感:高性能射频设计的理想选择在现代无线通信系统中,射频(RF)电路的性能直接决定了信号传输的稳定性与效率。作为关键无源元件之一,电感在滤波、匹配网络和振荡器等模块中扮演着核心角色。光颉V...

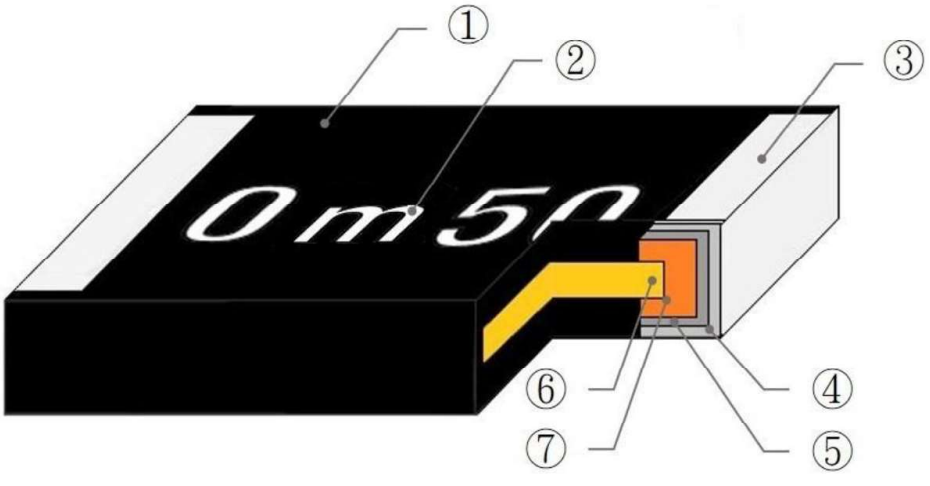

- 复合陶瓷电阻 一种完全陶瓷实芯结构的适应高能量、耐高压、 耐高电流的电阻产品。 Ⅱ.完全无机材料组成,性能优于有机实芯碳晶电阻。在某些领域,一个无机金属陶 瓷电阻可以替代数个...

- 多层片式陶瓷电感 1.配料:将陶瓷粉和粘合剂及溶剂等按一定比例经过球磨一定时间,形成陶瓷浆料。2.流延:将陶瓷浆料通过流延机的浇注口,使其涂布在绕行的PET膜上,从而形成一层均匀的浆料薄层,再通过热风区(将浆料中绝大部分溶剂挥...

- 多层陶瓷电容器泄漏原因 多层陶瓷电容器泄漏原因多层陶瓷介质电容器(MLCC),简称片式电容器,是通过将陶瓷介质膜与印刷电极(内部电极)交错堆叠,然后通过一次性高温烧结形成陶瓷芯片而制成的。然后,在芯片的两端密封金属层(外电极),形...

- viking陶瓷合金电阻的应用与特性 在现代电子设备中,电阻作为电路中的关键元件,其性能直接影响到整个系统的稳定性和效率。Viking陶瓷合金电阻以其卓越的性能和可靠性,在众多应用领域中脱颖而出。这类电阻采用了先进的陶瓷合金材料,具有极高的温度稳...

- 陶瓷ESD静电保护管的应用与优势 在电子设备中,静电放电(Electrostatic Discharge, ESD)是常见的问题,它可能对敏感的电子元件造成损害。陶瓷ESD静电保护管作为一种有效的防护措施,在众多应用中展现出其独特的优势和广泛的应用前景。首先,陶瓷ESD静电保护管...

- 光颉Viking射频陶瓷电感应用及特性详解 在现代电子设备中,高频信号处理成为了关键的技术挑战之一。光颉科技作为一家专注于高品质被动元件制造的企业,其推出的Viking系列射频陶瓷电感凭借其独特的特性和广泛的应用领域,在市场上获得了高度的认可。本文将深...

- 陶瓷ESD静电保护管的原理与应用优势解析 陶瓷ESD静电保护管的工作原理陶瓷ESD静电保护管是一种基于陶瓷材料制成的高性能静电放电(ESD)防护器件,广泛应用于电子设备中以防止静电对敏感元器件造成损害。其核心工作原理是利用陶瓷材料的高绝缘性和非线性伏安特...

- 点火噪声抑制电阻陶瓷型产品特性与应用领域 在现代汽车和内燃机设备中,点火系统的作用至关重要,它直接影响到发动机的工作效率和性能表现。然而,在点火过程中产生的电磁干扰(EMI)和射频干扰(RFI)会对电子控制系统造成不良影响,进而导致发动机性能下降、油...

- 如何正确选用陶瓷ESD静电保护管提升产品可靠性 陶瓷ESD静电保护管的选型关键因素在现代电子产品的设计中,静电防护已成为确保长期可靠运行的关键环节。陶瓷ESD静电保护管因其出色的性能表现,成为众多工程师的首选。但如何正确选型,直接影响到整机的抗干扰能力和使...

- 陶瓷真空开关:高压电力系统中的关键技术 陶瓷真空开关是一种采用陶瓷材料作为绝缘介质,并在真空环境下运行的电气开关设备。这种开关的主要优点在于其高稳定性、长寿命以及优异的电绝缘性能。它通常被应用于高压电力系统中,以控制和保护电路免受过载或短路...

- 如何正确选型聚合物与陶瓷ESD静电保护管?实用指南 前言:为何正确选型至关重要在电子系统设计中,一个看似微小的组件——ESD静电保护管,却直接影响整机的电磁兼容性(EMC)与长期稳定性。错误选型可能导致设备在静电冲击下失效,造成返工、客户投诉甚至安全事故。因此...

- Viking陶瓷合金电阻:高性能电子元件的可靠之选 Viking陶瓷合金电阻的核心优势在现代电子设备中,电阻器作为关键的被动元件,其性能直接影响系统的稳定性与寿命。Viking陶瓷合金电阻凭借其独特的材料结构和精密制造工艺,成为工业控制、通信设备及高端电源系统中的首选...

- 深入解析Viking陶瓷合金电阻在工业自动化中的应用价值 Viking陶瓷合金电阻在工业自动化领域的实际应用随着智能制造与工业4.0的推进,对核心元器件的可靠性要求日益提高。Viking陶瓷合金电阻因其卓越的综合性能,在工业自动化控制系统中扮演着不可或缺的角色。1. 在伺服驱动系统...

- 光颉Viking陶瓷多层片式电感器CL-S系列参数与应用详解 在现代电子设备中,电感器作为重要的被动元件之一,其性能直接影响着电路的工作效率和稳定性。光颉科技推出的Viking陶瓷多层片式电感器CL-S系列凭借其卓越的性能,在众多应用领域中脱颖而出。该系列产品具有高Q值、低直流...

- 光颉viking陶瓷绕线贴片电感WL系列技术参数与应用领域 在电子设备中,电感器是不可或缺的元件之一,用于存储能量、滤波和信号处理等多种功能。光颉科技作为全球知名的电子元件制造商,其生产的Viking系列陶瓷绕线贴片电感(WL系列)凭借其卓越的性能和稳定性,在众多应用场...

- 点火噪声抑制电阻绕线型与陶瓷型性能对比分析 点火噪声抑制电阻绕线型与陶瓷型性能对比分析在现代汽车电子系统中,点火噪声已成为影响车载通信与控制单元稳定运行的重要干扰源。为有效抑制此类电磁干扰(EMI),点火噪声抑制电阻被广泛应用于点火系统中。根据材料...

- ESD静电保护技术深度探讨:从陶瓷管到系统级防护 ESD静电保护技术深度探讨:从陶瓷管到系统级防护静电放电(ESD)是电子产品设计中不可忽视的关键风险之一。本文深入分析以陶瓷ESD静电保护管为核心的防护策略,并延伸至系统级静电防护体系的构建。一、为何需要陶瓷ESD保...