什么是PCB绕组电机和无人机电机太重?电动机印刷电路板的每一层都有一组线圈,这些线圈堆叠在一起并相互连接以形成连续的迹线。我只是想先做一个很小的无人机。

但是我很快意识到,在我的设计中有一个限制因素,那就是电动机的尺寸和重量。即使是小型电动机,仍然是分立的设备,需要连接到所有其他电子组件和结构组件。

因此,我开始怀疑是否有一种方法可以合并这些组件并降低质量。我的灵感来自某些无线电系统如何在印刷电路板(PCB)上使用由铜走线制成的天线。

我可以使用类似的方法产生足够强的磁场来驱动电动机吗?我决定看看是否可以使用由PCB走线制成的电磁线圈来制造轴向磁通电动机。在轴向磁通电动机中,形成电动机定子的电磁线圈平行于盘形转子安装。

永磁体嵌入转子的圆盘中。定子线圈由交流电驱动以使转子旋转。

第一个挑战是确保我可以产生足够的磁通量来转动转子。设计扁平的螺旋形线圈走线并让电流流过很简单,但是我将电机的直径限制为16 mm,这样整个电机的直径就可以与最小的成品无刷电机相媲美。

16毫米表示我只能在转盘下方安装6个线圈,每个螺旋线大约绕10圈。十匝不足以产生足够大的磁场,但是如今,制造多层PCB变得很容易。

通过打印成堆叠的线圈(四层中的每一层都有线圈),我可以为每个线圈获得40匝,足以旋转一个转子。随着设计的发展,出现了更大的问题。

为了使电动机保持旋转,必须同步转子和定子之间动态变化的磁场。在由交流电驱动的典型电动机中,由于跨接定子和转子的电刷的布置,自然会发生这种同步。

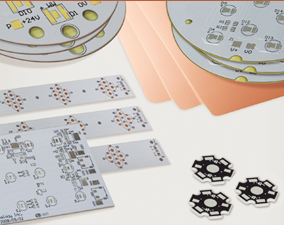

在无刷电动机中,需要一种实现反馈系统的控制电路。左:完成的四层印刷电路板。

中间图像:将脉冲施加到这些线圈上,以驱动带有嵌入式永磁体的3D打印转子。右图:尽管PCB不如传统的无刷电机那么强大,但它更便宜,更轻。

在之前制作的无刷电机驱动器中,我测量了反电动势作为控制速度的反馈。反电动势的原因是旋转的电动机就像一个小型发电机,产生的电压与用于驱动定子线圈中电动机的电压相反。

反电动势的感应可以提供有关转子旋转方式的反馈信息,并允许控制电路使线圈同步。但是在我的PCB电动机中,反电动势太弱而无法使用。

为此,我安装了一个霍尔效应传感器,该传感器可以直接测量磁场的变化,从而测量转子及其上方旋转的永磁体的速度。然后将该信息输入到电动机控制电路中。

为了制作转子本身,我转向了3D打印。首先,我制作了一个转子,将其安装在单独的金属轴上,但是随后我开始打印卡扣轴,将其作为转子的组成部分。

这简化了仅转子,四个永磁体,一个轴承以及提供线圈和结构支撑的PCB的物理组件。我很快得到了我的第一台电动机。

测试表明,它可以产生0.9 gcm的静态扭矩。这还不足以满足我将电动机集成到无人机中的最初目标,但我意识到,该电动机仍可用于在地面上推动小型且廉价的机器人轮子,因此我坚持进行研究(电动机通常是机器人上最昂贵的零件)。

该印刷电动机可以在3.5至7伏的电压下运行,尽管在较高电压下会明显发热。在5 V时,其工作温度为70°C,这仍然是可控的。

它消耗大约250 mA的电流。目前,我一直在尝试增加电动机的扭矩。

通过在定子线圈的背面添加铁氧体片以容纳线圈的磁力线,我几乎可以将转矩提高一倍。我还正在设计具有不同绕组配置和更多定子线圈的其他原型。

此外,我一直在尝试使用相同的技术来制造PCB电动推杆,该推杆可以驱动3D打印的滑块在12个线圈的行上滑动。另外,我正在测试使用相同印刷线圈执行电磁驱动的柔性PCB原型。

我的目标是-即使我仍然无法制造出可以飞向天空的小型无人机,也要开始制造体积更小,体积更小的机器人。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: momo@jepsun.com

产品经理: 李经理

QQ: 2215069954

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

- 压缩机接线和绕组测量方法 1、单相制冷压缩机测量首先我们要知道,单相压缩机有:运行端(R),启动端(S),公共端(C)。其中:RS间的电阻大于SC间的电阻大于RC间的电阻。RS间电阻等于SC间电阻加RC间的电阻,否则判定压缩机有问题。如果是变频三相...

- 焊接机LW和SW系列适用的系统解决方案 在现代工业生产中,焊接技术是不可或缺的一部分,它广泛应用于汽车制造、航空航天、建筑以及众多制造业领域。对于使用焊接机进行操作的企业来说,选择合适的系统解决方案可以显著提高生产效率,确保焊接质量,并降低...

- P沟道MOS管栅极驱动设计中的常见问题与解决方案 P沟道MOS管栅极驱动设计中的典型问题分析尽管P沟道MOS管在高侧开关中具有优势,但在实际应用中常因驱动不当导致性能下降甚至器件损坏。以下是常见的驱动设计问题及其应对策略。1. 栅极电压不足导致导通不充分当栅极电压未...

- 触控屏幕控制器原理详解:从信号采集到人机交互的全过程 触控屏幕控制器原理详解触控屏幕控制器是实现触摸交互的核心硬件组件,广泛应用于智能手机、平板电脑、工业控制面板及智能家居设备中。其核心功能是实时检测用户手指或触控笔的位置,并将这些信息转化为数字信号,供...

- 无感绕线功率电阻 无感即是无感值的意思 无感即是无感值的意思,当然这里的无,是指电阻上的感抗值非常小了,可以忽略不计,一般不能说是彻底没有。一些精密的仪器仪表设备,电子工业设备常常需要用到此类无感电阻,因为普通具有高感抗的电阻在使用中容易产...

- HY2系列倒顺开关:高效稳定的电动机控制解决方案 HY2系列倒顺开关是一种广泛应用于各种机械设备控制的电气设备,具有操作简便、性能稳定的特点。这类倒顺开关主要用于小型电动机的正反转控制,通过简单的手动操作即可实现电动机转向的变化,从而满足不同工作场景的需...

- 供应电感绕线机价格 自动钩针磁环电感绕线机老款批发8寸自动环形电感线圈互感器绕线机变压器供模电感器环形绕线机6寸全自动礠环绕线机电感互感器环形绕线机变压器绕线机品牌泰伦绕线包胶一体机(同时工作两种线)ee10 ee13变压器电感绕线机8半自...

- DZ208(GV2)电动机断路器:可靠稳定的电动机保护方案 DZ208(GV2)电动机断路器是一款专为保护电动机而设计的设备,它在工业自动化领域扮演着重要角色。这款断路器不仅能够提供过载保护,还能有效防止短路和电压波动对电动机造成的损害,从而确保电动机的安全稳定运行。DZ208(GV...

- 探讨220伏电机是否可以不接电容运行 标题:在探讨电机运行原理与电气设备应用的领域中,一个常见且值得关注的问题是:220伏电机是否可以不接电容进行运行?要回答这个问题,我们需要深入理解电容在电机工作过程中的作用以及不接电容可能带来的影响。首先...

- 基于KVM与打印机系统的自动化集成解决方案设计与实施 基于KVM与打印机系统的自动化集成解决方案设计与实施在现代企业信息化建设中,如何实现多设备间的高效协同已成为关键挑战。本文以打印机系统JK与KVM切换器为核心,探讨一套完整的自动化集成方案,涵盖架构设计、软硬件选...

- P沟道与N沟道MOS管100V参数详解:选型与应用指南 P沟道与N沟道MOS管100V核心参数解析在现代电子系统中,MOS管(金属-氧化物-半导体场效应晶体管)因其高开关速度、低导通损耗和良好的热稳定性,被广泛应用于电源管理、电机驱动、信号切换等场景。其中,100V耐压等级的P沟道...

- 梅兰日兰电动操作机构:为MT400/630及NS400N/NS630N断路器提供高效解决方案 梅兰日兰电动操作机构是专门为MT400/630以及NS400N和NS630N系列断路器设计的辅助设备。它通过电气驱动方式实现断路器的操作,不仅提升了断路器使用的便捷性,还极大地提高了工作效率。这款电动操作机构具有结构紧凑、操作稳...

- 人体红外感应芯片PIR信号处理解决方案 在智能家居、安防监控以及自动化控制等领域中,人体红外感应技术(Passive Infrared,简称PIR)扮演着至关重要的角色。PIR传感器能够检测到人体发出的红外辐射变化,从而判断是否有移动物体进入其监测范围。为了更高效地利用...

- 光颉Viking铁氧体绕线电感器NL系列:高性能电磁兼容解决方案 光颉Viking NL系列铁氧体绕线电感器核心优势解析在现代电子设备日益复杂化与高频化的背景下,电磁干扰(EMI)问题愈发突出。光颉Viking推出的NL系列铁氧体绕线电感器,凭借其卓越的磁芯材料与精密绕线工艺,成为电源滤波、信...

- 霍尼韦尔行程开关SZL-WLC-B:高效稳定的工业解决方案 霍尼韦尔行程开关SZL-WLC-B是一款高性能的设备,专为满足各种工业应用的需求而设计。该行程开关具备出色的可靠性和耐用性,能够在严苛的工作环境中保持稳定的表现。其设计精巧,安装简便,可以有效减少安装时间和维护成...

- 大毅大毅智能穿戴设备:以科技赋能健康生活,重塑人机交互体验 大毅大毅智能穿戴设备:从硬件到生态的全面升级作为国内领先的智能穿戴品牌,“大毅大毅智能穿戴设备”依托母公司大毅电子的技术积累,持续推动产品智能化、个性化与健康管理能力的深度融合。1. 全栈自研核心技术大毅...

- 费斯托SMT-8-NS-S-LED-24-B:精准可靠的位置控制解决方案 费斯托的SMT-8-NS-S-LED-24-B是一款高性能行程开关,它在自动化领域中扮演着重要角色。这款行程开关具有8毫米的检测距离,适用于需要精确位置控制的应用场景。其内置的LED指示灯可以直观地显示开关状态,便于用户监控和维护。...

- 德国福P+F接近开关:自动化控制领域的高效解决方案 德国福P+F公司是世界著名的传感器制造商之一,其生产的接近开关在自动化控制领域拥有极高的声誉。福P+F接近开关采用先进的传感技术,能够在无需物理接触的情况下检测到目标物体的存在,这不仅减少了机械磨损,还大大提...

- 霍尼韦尔行程开关SZL-WL-B:工业自动化中的高效解决方案 霍尼韦尔行程开关SZL-WL-B是一款高性能的设备,专为满足各种工业应用的需求而设计。该行程开关具备出色的可靠性和耐用性,能够在严苛的工作环境中保持稳定的性能表现。它采用先进的技术制造而成,确保了高精度的位置检测...

- 如何在8V–29V系统中优化选择N沟道与P沟道MOS管? 8V–29V系统中N沟道与P沟道MOS管选型策略指南在设计8V至29V的电源管理系统、电机控制器或智能开关电路时,正确选择N沟道或P沟道MOS管至关重要。以下从多个维度提供实用选型建议,帮助工程师实现最佳性能与成本平衡。1. 明确应...